Fabrication

Lors de notre stage nous avons

fabriqué des cristaux photoniques colloïdaux. La création de ces cristaux s’est

étendue sur plusieurs semaines du fait des étapes de fabrication souvent longues

et délicates.

Voici un résumé de la synthèse de cristaux de particules colloïdales de diamètre

égale a 450nm environ :

1) Si(OEt)4 +2 H20 + NH3 --> SiO2 + 4Et OH

Voici la réaction chimique nécessaire pour obtenir des billes de SiO2. On procède ici par distillation, et en utilisant la technique sol-gel. Les particules doivent être de même taille, sans impuretés et non organisées.

2)

On

utilise ensuite un support plat sans défaut (du verre ou du silicium transparent

sans réflexion), et avec la technique de spin coating ou deep coating, on créé

des couches minces de particule colloïdales.

3) Il faut par la suite sécher les particules, et en séchant elles se rapprochent. On sèche sous vide, mais sans chauffer de préférence (20 degrés ou à froid). Il apparait alors des forces de Van Der Walls pouvant aller jusqu'à 100 bars.

4) La dernière étape est le frittage, afin que les particules restent collées les unes par rapport aux autres.

Méthode d'évaporation controlée

Le montage expérimental est simple et requiert seulement un

récipient contenant la solution colloïdale dans lequel est immergé verticalement

un substrat plan.

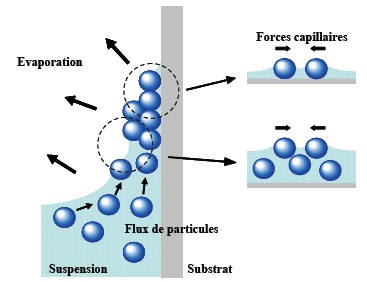

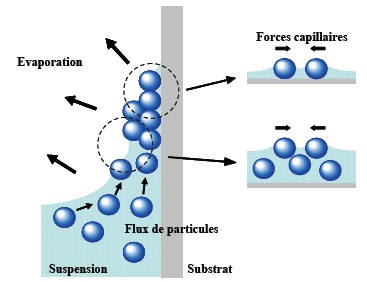

Le schéma représente le mécanisme de formation des cristaux colloïdaux. Un

ménisque est formé entre la solution et le substrat, dû au mouillage du solvant.

L’évaporation de ce dernier crée un flux constant de particules vers le

ménisque, où elles s’organisent en un réseau compact à la surface du substrat

sous l’effet de forces capillaires. Au fur et à mesure que le solvant s’évapore,

le ménisque « parcourt » la surface du substrat. Cette méthode présente de

nombreux avantages. Les matériaux obtenus présentent une très bonne qualité

cristalline et ceci sur de très grands domaines. L’épaisseur des matériaux est

déterminée par la concentration de la suspension et le diamètre des particules,

et est relativement homogène, avec une déviation de l’ordre de 10%, suivant les

zones du cristal observées.

Les délais d’élaboration restent quand même importants (quelques jours). Cette

méthode est également mal adaptée pour assembler des particules de silice de

diamètre supérieur à 500 nm.