1. Salle blanche

Le choix d’une salle adaptée sera décisif sur la qualité du résultat. Nous travaillons donc dans une salle adaptée pour la microfabrication : la salle blanche.

Les salles blanches sont utilisées dans les domaines sensibles aux contaminations environnementales. En effet, l'air ambiant est filtré et recyclé de façon à éliminer le plus de particules possibles, et garder le même volume d'air dans la salle. La température et l'humidité sont contrôlées. On travaille en pression positive par rapport à l’extérieur pour éviter que divers polluants (poussières, bactéries...) puissent entrer. De la même manière, l'entrée et la sortie se font par l’intermédiaire d'un sas. Pour limiter l'apport de particules par les usagers il faut obligatoirement porter une combinaison.

Photo 2 - Salle Blanche

2. Fabrication du système

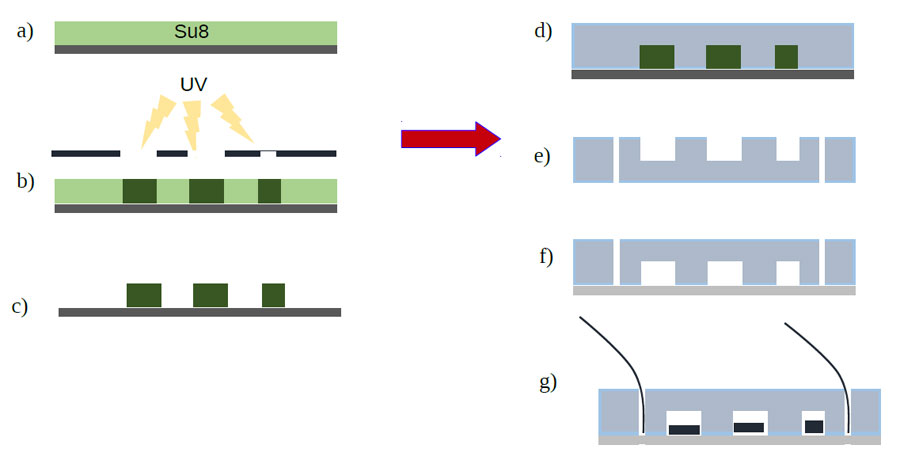

Le principe de fabrication d'un microsystème est représenté sur la figure ci-dessous

Figure 1 – Principe de la microfabrication. a) résine SU-8 sur wafer. b) fabrication du moule par photolithographie. c) Moule sur système en SU-8. d) Coulage du PDMS sur le moule. e) Démoulage du système. f) Collage du système. e) Système final.

3. Photolithographie

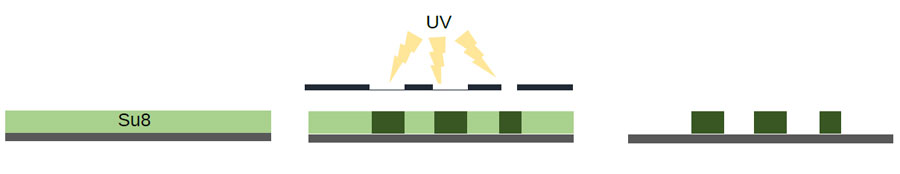

Les procédés de microfabrication sont basés pour la plupart sur la lithographie, et en particulier la photolithographie. Cette technique consiste à éclairer à travers un masque une résine photosensible préalablement déposée sur un substrat, comme nous pouvons le voir sur la figure 2.

figure 2 – Principe de photolithographie

La résine qui est de type négative, c'est à dire pour laquelle la partie exposée à la lumière devient réticulée et la partie non exposée reste soluble, est placée sur une pastille de silicium, communément appelé wafer. L'épaisseur de la couche de résine est déterminée par le spin coater. Pour cela on dépose le wafer dans un spin coater pour effectuer un «spin coating» (enduction centrifuge). Le substrat ici notre wafer est posé et maintenu par du vide sur un plateau tournant à haute vitesse constante, afin d'étaler notre résine de façon uniforme par force centrifuge. L'épaisseur de la couche déposée dépend de plusieurs facteurs : Les facteurs liés à la machine avec la vitesse angulaire (plus elle est grande plus l'épaisseur sera fine) et le temps de l'opération (plus l'opération est longue plus la couche est fine ). Les facteurs liés au composé déposé: quantité déposée, viscosité, masse molaire... Cette technique va nous permettre de déposer la couche de résine photosensible sur le wafer avec une épaisseur de l'ordre du micromètre. Le masque a pour motif le système microfluidique, il permet à la lumiere de passer uniquement à l'emplacement des canaux. En rinçant ensuite la résine qui n'a pas durci avec un solvant (PMAC) nous récupérons un moule du système ( figure 1.c).

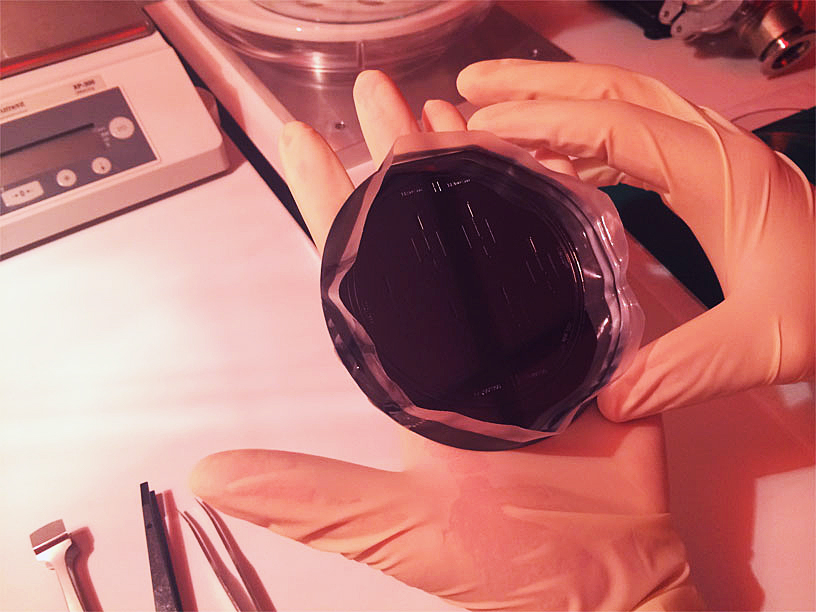

4. Coulage du PDMS

Après l'obtention de notre moule en SU-8, la seconde étape consiste à couler sur notre moule un polymère qui va épouser parfaitement les motifs, puis durcir lorsque l'on augmente sa température (figure 1.d). Ce polymère est le polydiméthylsiloxane (PDMS) qui a la particularité d’être liquide à température ambiante et que nous pouvons faire durcir en le chauffant. L'étape de cuisson permet de solidifier le PDMS.

Photo 3 - Moule + PDMS

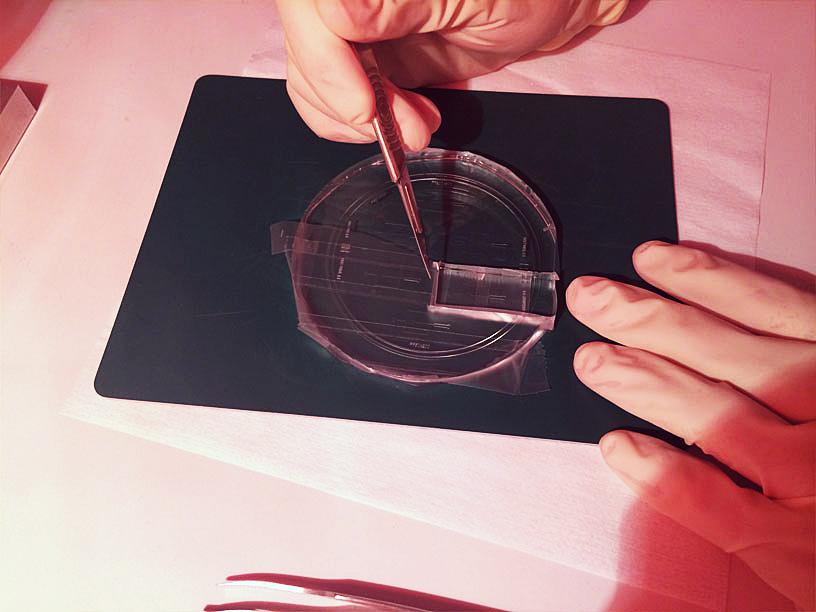

Lorsque l'on démoule l'ensemble, le PDMS garde l'empreinte du système. (figure 1e).

Photo 4 - Démoulage

Par la suite, il y aura une étape de perçage, ce qui permet d'accéder au système pour y injecter des fluides.

Photo 5 - Perçage

5. Collage plasma

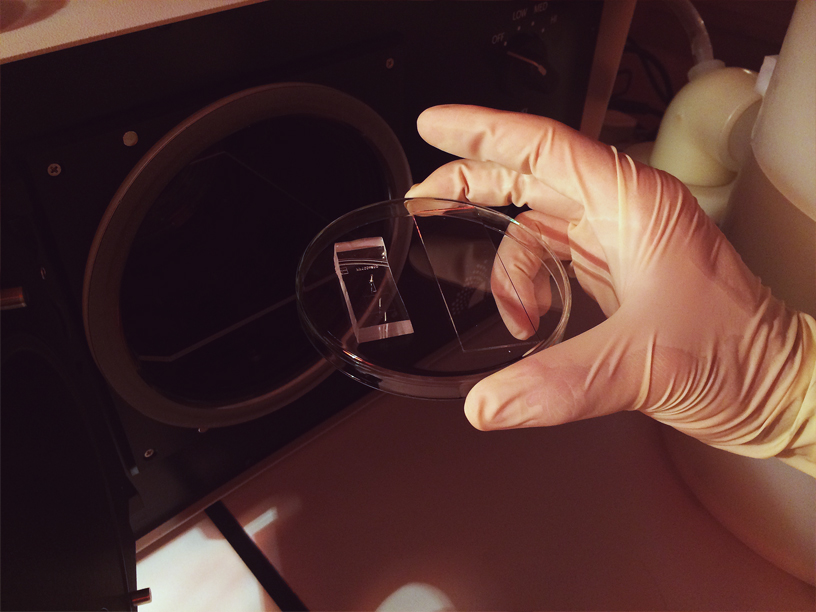

À la fin du coulage du PDMS, on obtient donc le microsystème dont les microcanaux sont ouverts vers l'extérieur. Il ne nous reste plus qu'à coller le système sur une lame de verre pour pouvoir y injecter les liquides. Pour cela nous allons utiliser un plasma.

Photo 6 - Collage plasma

Les deux surfaces sont placées dans le plasma pendant environ 30 secondes, ce qui va permettre d'activer les deux surfaces. En effet l'appareil à plasma permet l'oxydation des surfaces, ce qui leurs permet de se coller entre elles avec une très forte adhérence. Nous avons donc obtenu le système final.