L'oxyde de zinc (ZnO) est un matériau largement utilisé sous différentes formes. Par exemple, sa capacité à absorber les rayons UV lui confère une place de choix dans la composition de très nombreuses crèmes solaires. D'autre part, le ZnO est utilisé dans la fabrication des pneumatiques afin d'accélérer le processus de vulcanisation du caoutchouc.

En parallèle, les propriétés physiques intrinsèques de ce matériau et sa facilité d'élaboration sous forme de nanostructures en font un des semiconducteurs les plus intéressants à étudier. La réalisation de capteurs à base de ZnO est une des thématiques largement développée dans de nombreux laboratoires. En effet, la forte sensibilité de la surface du ZnO est mise à profit pour la détection de molécules, d'espèces gazeuses ou liquides.

Ce large panel d'espèces détectables combiné à la biocompatibilité du ZnO offrent de nombreuses perspectives d'applications dans des domaines allant du médical à la sécurité en passant par l'industrie, l'automobile, ou même l'agroalimentaire.

L'objectif principal de notre projet est d'étudier les premières briques de base de la conception de ce type de capteurs.

Grâce à leur ratio entre surface et volume, les nanostructures sont de parfaits candidats pour la détection via leurs surfaces libres.

Néanmoins, leurs processus de fabrication ne sont pas toujours parfaitement contrôlés et leurs utilisations (connectiques) demeurent compliquées.

Pour répondre à ces limitations, de nouveaux types de capteurs sont récemment apparus en laboratoire.

Ils utilisent la structure des Transistors à Haute Mobilité Électronique (HEMT) afin de convertir la quantité d'espèces détectées (via modification des états de surface) en variation du courant électrique de sortie.

Actuellement, ce nouveau type de capteur est principalement fabriqué à base de Nitrure de Gallium (GaN).

Néanmoins quelques nanoparticules de ZnO sont parfois déposées sur la surface de ces capteurs GaN afin d'en améliorer la sensibilité.

L'utilisation de structure HEMT en ZnO permettrait de simplifier le procédé de fabrication de ces capteurs tout en bénéficiant d'une sensiblité encore accrue.

Le but de ce stage est d'étudier l'influence de la surface du ZnO et de l'alliage (Zn,Mg)O sur les propriétés optiques du matériau.

L'utilisation des propriétés optiques comme élément de mesure de la sensiblité de la surface permet de s'affranchir des processus technologiques nécessaires aux caractérisations électriques. Ce stage est principalement expérimental.

Dans un premier temps nous allons utiliser la microscopie à force atomique (caractérisation à l'échèlle nanométrique) afin de caractériser les surfaces de nos échantillons (rugosité).

Ensuite, nous effectuerons des mesures de luminescence sous atmosphère contrôlée afin de déterminer la sensiblité.

Une fois ces mesures réalisées et après avoir déterminé l'influence de la composition en magnésium sur la sensibilité de la surface, nous effectuerons différents traitements thermiques en salle blanche afin de modifier la surface de nos échantillons.

Les mêmes caractérisations seront ensuite réalisées afin de corréler la sensiblité du (Zn,Mg)O à son état de surface.

Pour illustrer ce vers quoi nous allons nous diriger, nous prenons ici l'exemple d'un capteur HEMT (à base de gallium) qui vient détecter l'oxyde d'azote (NO):

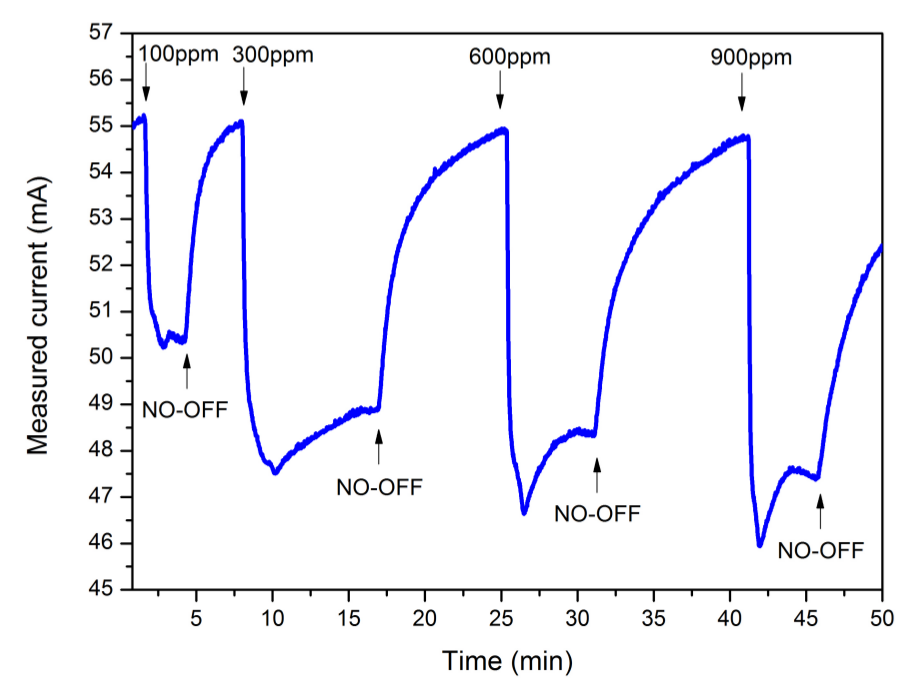

Figure 1: Détection de l'augmentation des concentrations de NO en temps réel par un capteur HEMT Pt-AlGaN/GaN, avec une grille de 2 µm × 150 µm. [1]

Dans l'exemple de ce capteur de type HEMT, on observe des pics d'intensité de courant lors des projections de molécules de NO au cours du temps. Chaque pic correspond à une concentration différente de NO allant de 100 à 900 partie par million (ppm). Nous partons d'un état initial (ici 55 mA) qui correspond au courant mesuré entre deux plots. Puis nous lui envoyons 100 ppm d'oxyde d'azote (NO). Nous observons alors une diminution de courant jusqu'à 50,5 mA. Nous attendons ensuite que le courant de notre capteur revienne à son état initial et nous effectuons la même procedure en envoyant cette fois–ci 300 ppm, 600ppm et enfin 900ppm de NO. Nous remarquons que dans ces trois derniers cas le capteur ne réagit pas de la même manière, il prend beaucoup plus de temps pour revenir à sa situation initiale. Plus les concentrations sont grandes plus, le capteur a du mal à revenir à son état d'origine. De plus, la valeur du courant initial a diminué de 0.5 mA ce qui nous permet d'en déduire qu'une trop forte application de NO peut nous conduire à altérer notre capteur.

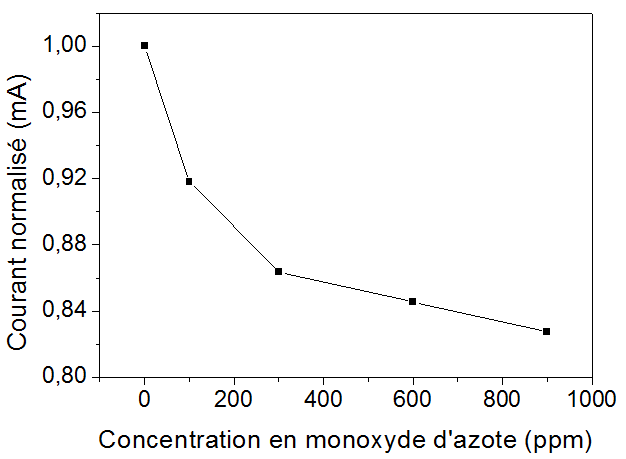

Figure 2: Intensité du courant en fonction des différentes concentrations en NO injectés

L'intensité diminue très fortement entre 0 et 300 ppm de NO et tend à se stabiliser. Lorsque l'on continue d'augmenter la concentration, on sature le capteur de NO.