Discussion

D’après nos résultats, on obtient différentes valeurs de rayons de courbures pour les 3 surfaces réalisées avec différentes vitesses de rotation. Les lentilles sphériques dont on dispose, au départ, avaient pour rayon de courbure R=100mm. Après le dépôt d’une couche de PDMS (identique pour les 3 surfaces à vue d’oeil) sur nos surfaces assuré par la méthode de spin coating, on obtient des rayons de courbure différents. Dans ce cas, on peut se demander si l’homogénéité de nos surfaces est bien vérifiée. Pour cela, le mieux aurait été de le vérifier à l’aide d’un profilomètre qui est un instrument utilisé pour mesurer l’épaisseur des couches minces déposées sur une surface, donc leurs rayons de courbure.

Pour le PDMS 350, qui a le RPM le plus faible, son rayon de courbure mesuré est le plus grand. Le RPM est donc inversement proportionnel au rayon de courbure. Plus le RPM associé à une surface devient grand, plus son rayon de courbure devient petit et vice versa. On remarque donc que le rayon de courbure du PDMS 350 est plus grand que celui associé au PDMS 750, qui lui est plus grand que le rayon de courbure du PDMS 3000. Ceci vérifie bien la méthode de spin coating (Plus la vitesse de rotation programmée est grande plus l’épaisseur des surfaces devient fine).

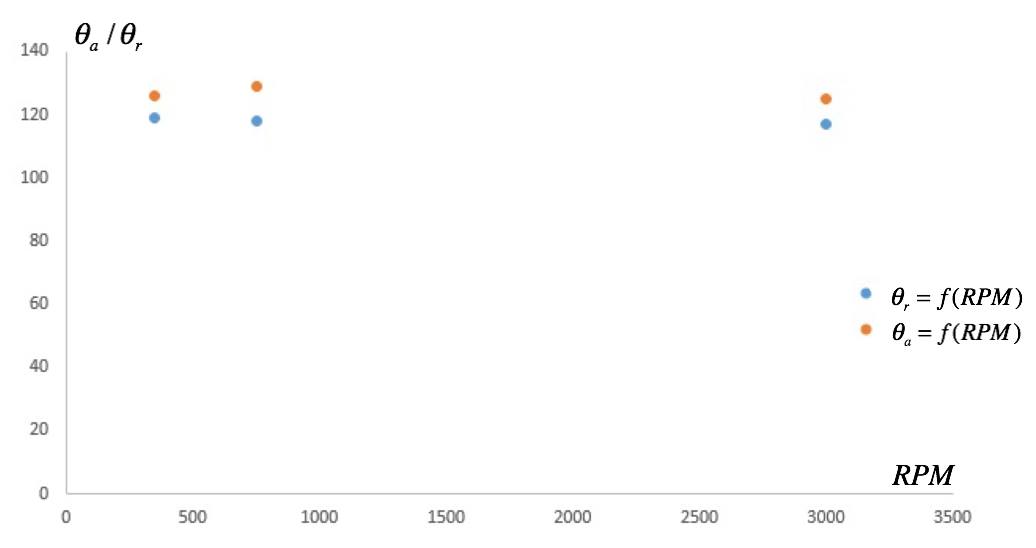

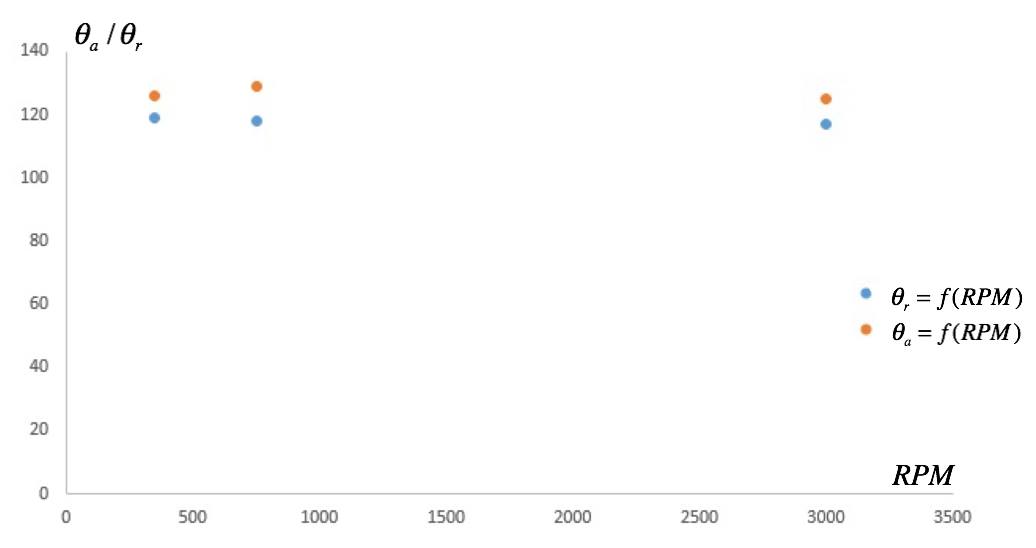

Pour les 3 différentes surfaces, les valeurs des angles de reculée et d’avancée sont entre 116,5◦ et 129,7◦.

Si 90◦ < θ < 150◦ , on dit que la surface est hydrophobe. Or, nos surfaces étudiées sont rendus hydrophobes en déposant une couche de polymère (de PDMS) par dessus. Les valeurs des angles de contact qu’on a trouvées sont donc bien vérifiées. Cependant, les mesures des angles de contact effectuées au cours de nos expériences ne sont pas précises, elles sont plutôt surestimées. En effet, sur des surfaces ayant un rayon de courbure trop petit (dans notre cas R=100 mm) et des angles de contact trop grands, l’analyse simplifiée n’est plus valable. Quand le rayon de courbure est trop petit, l’aire de contact devient trop petite pour pouvoir considérer que le rayon de l’aire de contact a est grand devant la longueur capillaire (comme on l’a fait pour l’analyse simplifiée). Le mieux ça serait alors de faire une analyse numérique, afin de faire la comparaison avec l’analyse simplifiée et ainsi en déduire une erreur relative sur la mesure des angles. Cette analyse, consiste à résoudre numériquement la loi de Laplace selon les données du problème. (Ceci n’a pas pu être réalisé par manque de temps).

Par la suite, on s’intéresse particulièrement à l’influence du RPM des surfaces sur les propriétés de mouillage en étudiant de près les angles de contact mesurés. D’après le tableau, on remarque que pour une variation du RPM, les angles de contact d’avancée et de reculée associés aux 3 surfaces ne sont pas très différents entre eux. On en conclue, que le RPM a en fait une influence minime sur les propriétés de mouillage. L’eau s’étale plus ou moins de de la même manière sur les 3 surfaces de même nature géométrique et rendus de même nature chimique (hydrophobe). On réalise les deux graphes représentant θa,θr=f(RPM).

Courbes représentatives de l’angle d’avancée et l’angle de reculée en fonction du RPM.

Courbes représentatives de l’angle d’avancée et l’angle de reculée en fonction du RPM.

Source d’incertitudes :

Le pont capillaire est l’une des méthodes les plus précises qui permet de mesurer les angles de contact d’avancée et de reculée. Cependant, elle ne limite pas pour autant les différentes sources d’incertitudes qui peuvent être responsables de nos résultats plus ou moins fiables. En effet, l’expérience du pont capillaire est particulièrement sensible à la température ambiante. Plus il fait chaud, plus le liquide contenu dans le bain s’évapore. La hauteur initiale h=0 qu’on avait estimée au départ avec une incertitude de 1 μm et qui correspondait au moment où le pont de liquide se forme, diminue cette fois à cause de cette évaporation. Donc A(h=0) qui représente l’ordonnée à l’origine des pentes n’est en réalité pas celle qui a été calculée par le logiciel. Ceci peut aussi être une source d’erreur sur la détermination de la pente donc une source d’erreur sur le calcul des angles d’avancée et de reculée car l’aire est en fonction de la pente et de l’angle de contact.

Par ailleurs, nos mesures sont sensibles à la fois à la propreté des surfaces solides mais aussi à celle du bain de liquide. En effet, la tension superficielle d’une surface de liquide γ est très sensible à l’état de propreté de cette surface. L’interface peut être contaminée par la poussière de l’air, faisant ainsi varier la tension de surface.

De plus, après réflexion, nos cycles auraient du être réalisés d’une façon différente. Il aurait été préférable après avoir réalisé un tirage simple du substrat sur le bain de liquide, d’enfoncer encore plus le verre. Ainsi on aurait obtenue une droite représentant la diminution de l’aire de contact en fonction de la hauteur de dé- placement, avec plus de points. Ceci aurait pu nous limiter les incertitudes sur la pente, donc sur le rayon de courbure et sur les angles de contact. On aurait, tout aussi bien pu faire le tirage et l’enfoncement du substrat du bain de liquide avec la même hauteur, ça aurait laisser plus de temps à ligne de contact de se rétracter.

Initialement, d’un point de vue macroscopique, le polymère est à l’état liquide. Après réticulation, les chaînes constituant le polymère deviennent fortement attachées entre elles, formant ainsi un réseau. Quand on réalise les surfaces avec la méthode de spin coating, on ne sait pas comment les chaines du polymère sont construites et comment elle s’organisent après la réticulation pour former le réseau. Par ailleurs, le polymère réticulé devient un réservoir remplie de chaines libre non reliées au réseau. Le nombre de ces chaines sont plus au moins grands en fonction de l’épaisseur des surfaces. Finalement, ce n’est peut être pas le RPM des surfaces qui influence les propriétés de mouillage, mais c’est peut être la physicochimie des surfaces.

Courbes représentatives de l’angle d’avancée et l’angle de reculée en fonction du RPM.

Courbes représentatives de l’angle d’avancée et l’angle de reculée en fonction du RPM.