La préparation des surfaces qu’on utilisera dans nos expériences se fait dans la salle blanche pour empêcher différents types d’agents contaminants de nuire à la production de nos surfaces. L’air ambiant dans cette salle est filtré et recyclé de manière à limiter autant que possible l’introduction de particules. Par ailleurs, La température et l’humidité sont surveillés. La pression à l’intérieur de la salle est plus élevée que la pression à l’extérieur (Pression atmosphérique), afin d’éviter les poussières ou les bactéries d’entrer. La plus grande source d’agents contaminants dans une salle blanche est Les usagers. Il est donc obligatoire de porter des combinaisons.

Salle Blanche.

Salle Blanche.Le but est de cette préparation est de rendre ces surfaces hydrophobes. Pour cela, on dispose d’un polymère hydrophobe «Le Polydiméthylsiloxane» appelé PDMS. On mélange le PDMS, initialement à l’état liquide, à un agent réticulent qui permet de relier les chaînes de polymères entre elles par des ponts ou liaisons chimiques. On aura ainsi un réseau de masse moléculaire plus élevée que le polymère initiale. Après réticulation, Le PDMS devient un élastomère .

Pour constituer ce mélange, on met 10g de PDMS dans un gobelet, auquel on ajoute 1g de réticulent.

On place le gobelet dans un dessiccateur à vide. Ceci aide à éliminer les bulles d’air du PDMS qui ont été introduites au cours de l’agitation du mélange. Ce processus est nécessaire afin de limiter les défauts qui peuvent se créer sur les surfaces au moment du séchage du PDMS étalé sur les lentilles sphériques. Il faut environ 15 minutes pour enlever les bulles d’air. Par la suite, on nettoie les surfaces de verre et on les place environ 1 minute dans le «plasma cleaner» qui a pour but d’enlever divers saletés pouvant se trouver sur les surfaces de verre. Le nettoyage se fait grâce à la combinaison entre le rayonnement ultra-violet et l’oxygène produit par le plasma cleaner.

Dessicateur à vide.

Plasma Cleaner.

Dessicateur à vide.

Plasma Cleaner.L’étape suivante consiste à placer les lentilles sphériques une à une sur un plateau dans le «spin coater».

Spin Coater.

On vient rajouter une petite quantité du PDMS par dessus. Le spin coating est programmé avec différentes vitesse de rotation constante pour chacune des surfaces afin d’étaler la couche de PDMS de façon uniforme par force centrifuge. L’épaisseur de la couche déposée dépendra dans ce cas là de la vitesse de rotation avec laquelle tourne le spin coater. En effet plus elle est grande, plus l’épaisseur du polymère sera fine. Une fois cette opération finie, on met les surfaces solides préparées, dans le four pendant 2 heures afin de faire sécher la couche du polymère déposée par dessus. Il faut prendre soin de ne pas appuyer sur la couche alors qu’elle n’est pas encore sèche, parce que cela risque de changer son épaisseur.

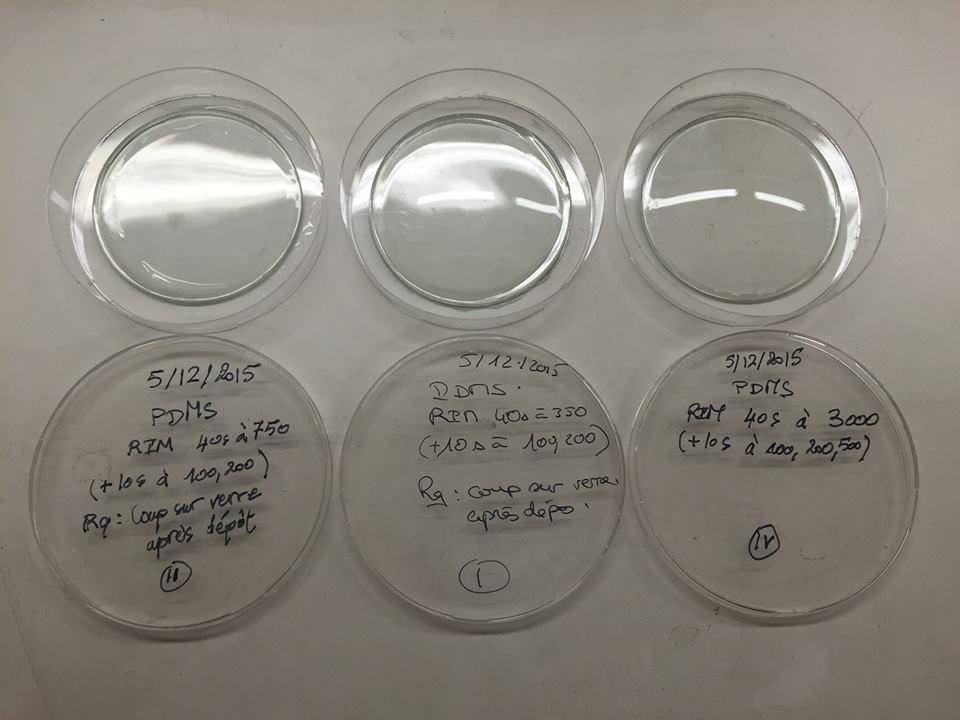

Surfaces de PDMS réalisées dans la salle blanche avec différentes vitesses de rotation : 750 tours/min, 350 tours/min et 3000 tours/min. Par la suite nous désignerons ces surfaces par PDMS 350, PDMS 750 et PDMS 3000.